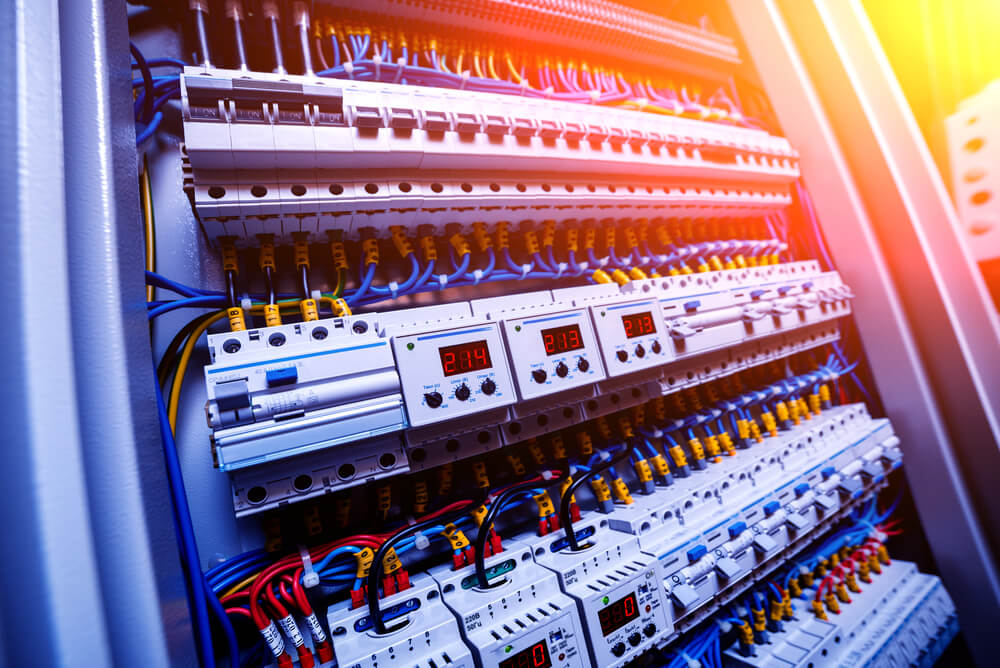

Conception d’Armoires Électriques : Allier Innovation et Fiabilité

Les armoires électriques jouent un rôle crucial dans le fonctionnement sécurisé et efficace des systèmes électriques industriels. De la conception à la réalisation, chaque étape de ce processus nécessite une expertise technique et une attention méticuleuse pour garantir des performances optimales et une conformité aux normes de sécurité les plus strictes.

Analyse des Besoins et Spécifications

La première étape de la conception d’une armoire électrique consiste à comprendre les besoins spécifiques du système électrique à contrôler et à protéger. Cela comprend l’analyse des exigences en matière de puissance, de contrôle, de sécurité et de communication. En fonction de ces spécifications, les composants appropriés tels que les disjoncteurs, les contacteurs, les relais, les variateurs de fréquence et les dispositifs de protection sont sélectionnés pour assurer un fonctionnement fiable et sécurisé.

Conception Technique et Schémas Électriques

Une fois les spécifications établies, les ingénieurs électriques commencent la conception technique de l’armoire électrique. Cela implique la création de schémas électriques détaillés, indiquant la disposition et la connexion de chaque composant électrique dans l’armoire. Les schémas électriques servent de plan directeur pour le câblage et l’assemblage de l’armoire, garantissant une installation précise et conforme aux normes.

Sélection des Matériaux et Assemblage

La sélection des matériaux est une étape critique de la conception de l’armoire électrique. Les armoires doivent être construites avec des matériaux de haute qualité et durables pour assurer une protection efficace contre les conditions environnementales et les risques électriques. Une fois les matériaux sélectionnés, l’assemblage de l’armoire électrique est réalisé avec précision, en suivant les schémas électriques et en garantissant une isolation adéquate entre les composants électriques.

Tests et Vérifications

Avant la mise en service, l’armoire électrique est soumise à des tests rigoureux pour s’assurer de son bon fonctionnement et de sa sécurité. Ces tests incluent des vérifications de continuité, des tests de fonctionnement des composants électriques, des essais de mise à la terre et des tests de protection. Une fois tous les tests réussis, l’armoire électrique est prête à être installée sur site et intégrée dans le système électrique global.

Conclusion

La conception d’une armoire électrique est un processus complexe qui exige une expertise technique et une planification minutieuse. En alliant innovation et fiabilité, les ingénieurs électriques peuvent concevoir des armoires électriques qui répondent aux exigences spécifiques de chaque application, assurant ainsi un fonctionnement sûr et efficace des systèmes électriques industriels.

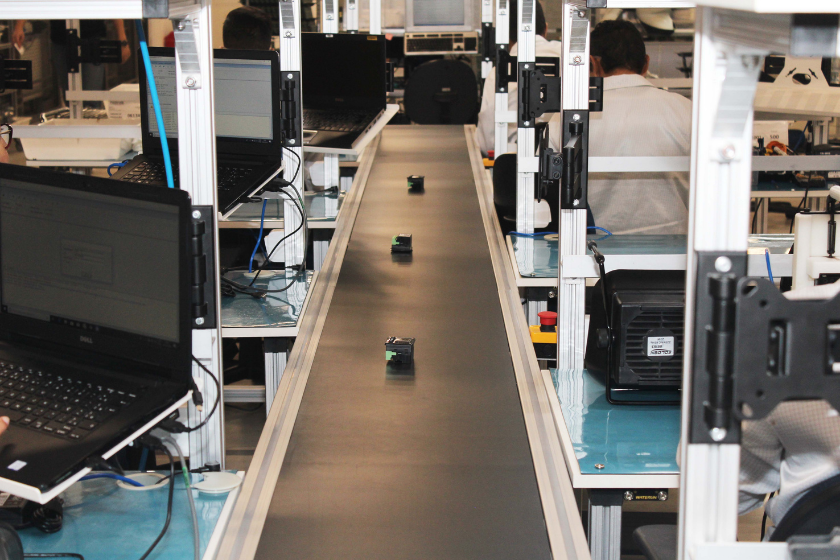

Les 10 étapes pour avoir une usine à haute efficacité

La qualité et la productivité sont des facteurs clés de compétitivité et ont toujours été la préoccupation des secteurs productifs. En effet, quelle entreprise ne cherche pas une productivité de plus en plus élevée sans renoncer à la qualité et à une opération financièrement viable ?

Chercher à améliorer la productivité et la qualité d’une société a pour effet une plus grande satisfaction interne – parmi les collaborateurs – et externe – parmi les clients et fournisseurs –, puisque tous gagnent en matière de prix et de fiabilité en général.

Plusieurs techniques et systèmes de gestion de la qualité sont utilisés dans la cartographie des processus, dans les tests et l’analyse du rapport qualité-prix. Ces outils aident à améliorer tous vos processus et flux de travail, dans le but d’obtenir de meilleurs résultats de productivité, avec une réduction des défauts, délais et coûts.

Et dans l’industrie ? Quels outils peut-on appliquer pour obtenir les meilleures performances sur l’atelier ? Découvrez maintenant les 10 étapes pour avoir une usine à haute efficacité.

1. Analysez vos processus et développez des indicateurs de performance

On ne doit pas se concentrer sur les personnes qui réalisent le travail, mais sur la façon dont elles réalisent leur travail. Normaliser les politiques et les procédures permet de maximiser l’efficacité des processus de production. Formez vos employés de manière adéquate pour que, en plus de l’excellence technique, ils soient fiers de leur travail et recherchent toujours de meilleurs résultats.

Analysez et comparez vos processus actuels pour identifier les problèmes, prédire les résultats et mesurer les gains de productivité à l’aide d’indicateurs de performance clés pour votre usine. Par exemple : mesurez la qualité et la productivité de votre ligne de production, en mesurant le temps moyen d’exécution de chaque pièce et le taux de défauts de qualité à la fin d’un quart de travail.

2. Développez des tests de qualité pour vos processus

Effectuez des tests pendant le processus de production et pas seulement à la fin. Laisser les tests à réaliser à la fin peut élever les coûts en cas de modifications. Si possible, adoptez des tests automatisés qui peuvent être effectués sans intervention humaine et qui aboutissent à des processus de réussite ou d’échec faciles à interpréter, modifier et corriger. Offrir un produit de qualité n’est plus un différentiel ; il est devenu une nécessité. Par conséquent, il est important de maintenir un contrôle strict de la qualité des produits que votre usine produira. Réalisez des inspections de qualité, dans lesquelles l’inspecteur peut identifier et signaler les cas de conformité et de non-conformité.

3. Attention à la gestion des coûts

La gestion des coûts de production est l’une des principales difficultés de la gestion industrielle, mais elle est aussi essentielle pour tenir à jour la santé financière de votre usine et consolider votre opération. Pour maintenir votre usine financièrement viable, vous devez connaître le coût de production de vos produits et prendre en compte plusieurs facteurs qui dépassent les coûts directs. La gestion des coûts peut être assez complexe, donc il est nécessaire de bien étudier ce sujet pour éviter de vendre un produit avec une marge bénéficiaire très faible ou, pire encore, négative.

4. Adoptez une planification et un planning de production par produit

Définissez les heures auxquelles vos ressources (machines et personnes) travailleront. Créez un ordonnancement de production pour enregistrer le temps de fabrication optimal pour toutes les opérations du processus de production d’un produit. Chaque opération a un temps différent et peut être affectée à la ressource qui doit l’exécuter. Une opération peut être réalisée avec ressources différentes, chacune avec son propre délai. Enregistrez avec précision tout ce qui est fait dans l’atelier : les heures de début et de fin, quel employé a effectué le processus de production avec quelle ressource, l’activité effectuée (configuration, arrêt, production) et quel ordre de fabrication a été exécuté.

5. Disposez d’une bonne ingénierie de produit

Une bonne ingénierie des produits est un concept essentiel pour une gestion d’usine d’excellence. Pour ce faire, on doit bien définir la liste des matériaux nécessaires à la fabrication du produit, en planifiant tous les composants requis à toutes les étapes de la production. Créez également un planning complet, couvrant toutes les étapes de fabrication du produit. De plus, il est important de définir les postes de travail dans lesquels le produit passera à chaque étape du planning et combien de temps il restera sur chacune de ces machines. Ainsi, vous saurez exactement quels sont les flux de production. Cela sera essentiel pour réussir à une bonne planification de la capacité de votre usine à l’avenir.

6. Générez des ordres de fabrication pour répondre à la demande de votre industrie

Pour satisfaire ses clients avec excellence et précision, une usine disposant d’une gestion de production efficace doit émettre un ordre de fabrication pour chaque combinaison de produit et délai. Elle est ainsi en mesure de répondre à la demande, qu’elle soit ferme ou prévisionnelle. L’ordre de fabrication doit fournir toutes les informations concernant le projet, en détaillant exactement la liste de matériaux complète, l’ordonnancement et le temps de production. De cette façon, il est possible d’appliquer le concept juste-à-temps, ce qui réduit votre stock de matières premières excédentaires et donne aussi une prévisibilité à vos clients.

7. Contrôlez la réquisition et planifiez les besoins en matériaux

La réquisition de matériel est très importante pour une bonne gestion des stocks, car sans elle, on risque de perdre des matériaux, ou même de les acheter en excès. L’important est que vous ayez le contrôle total des matériaux qui ont été déjà demandés pour un ordre de fabrication et que vous sachiez les différencier du reste de votre stock. Pour atteindre des niveaux de stock optimaux dans votre usine, vous devez mettre en place un plan de production à jour, c’est-à-dire transformer vos commandes client et prévisions de demande en ordres de fabrication spécifiques pour les articles finis.

Avec ces informations, vous pourriez planifier vos besoins en matériaux pour exécuter ces ordres de fabrication en différentes quantités et délais. En bref, créer un plan d’achat et d’utilisation des matériaux qui répondra à votre production dans les délais et la quantité exacts.

8. Enregistrez la production réalisée et livrée

Lorsque la fabrication de votre produit est finie, il est important de créer un enregistrement de cette production qui détaille tous les matériaux utilisés. Ainsi, ils seront supprimés de votre inventaire d’articles en production ou en processus. Lorsque vous générez des ordres de fabrication, commandez les matériaux et enregistrez la production réalisée de manière efficace, votre industrie sera prête à contrôler le stock de produits finis, semi-finis et de matières premières.

9. Prenez des décisions basées sur les statistiques

Après avoir organisé votre production, défini l’ingénierie de produit, organisé les stocks, suivi la production et mesuré la qualité, il est temps de mesurer le résultat de toutes les étapes. L’analyse des données est la dernière étape pour atteindre l’excellence dans la gestion industrielle de votre usine. Ici, vous devrez adopter un système capable de générer des indicateurs de performance avec les résultats de votre usine. Avec ces indicateurs, il sera facile de gérer les données et de prendre des décisions.

10. Écoutez le feedback

Mesurez la qualité et les gains en productivité sans oublier de rapporter les chiffres à l’accroît de la satisfaction client. Recueillez les feedbacks des employés, des clients, des fournisseurs et des partenaires d’affaires pour obtenir leur avis sur vos produits ou services. Utilisez le feedback des clients pour améliorer vos produits actuels et définir le développement de nouveaux produits.

L’importance d’optimiser la gestion de la production en usine

En adoptant les dix étapes présentées, vous améliorez la gestion de votre entreprise et, par conséquent, la productivité. Parmi les principaux avantages obtenus, on remarque :

- Détection des goulots d’étranglement : les défaillances qui passaient inaperçues seront désormais détectées, optimisant ainsi le temps nécessaire pour y apporter des corrections et améliorations ;

- Contrôle du processus de production : le manager aura une vision plus globale de l’industrie et une connaissance plus précise du fonctionnement des processus ;

- Standardisation : les opérations réalisées par les collaborateurs et les processus industriels seront standardisés ;

- Meilleure qualité produit : grâce à la standardisation, on garantit que toutes les activités maintiennent un niveau élevé, ce qui répercute positivement sur la qualité du produit ;

- Augmentation de la production : la réorganisation des processus réduit la bureaucratie et les coûts, en plus de permettre la meilleure exploitation des opportunités, dynamisant ainsi la production.

Typiquement, les usines deviennent plus compétitives et efficaces au fil du temps. Les entreprises qui ne cherchent pas à optimiser leurs processus perdent leur position sur le marché et deviennent obsolètes. L’excellence dans la gestion de la production est également importante pour la survivance de l’entreprise en périodes d’adversité, comme les crises économiques ou même pendant la pandémie de la Covid-19.

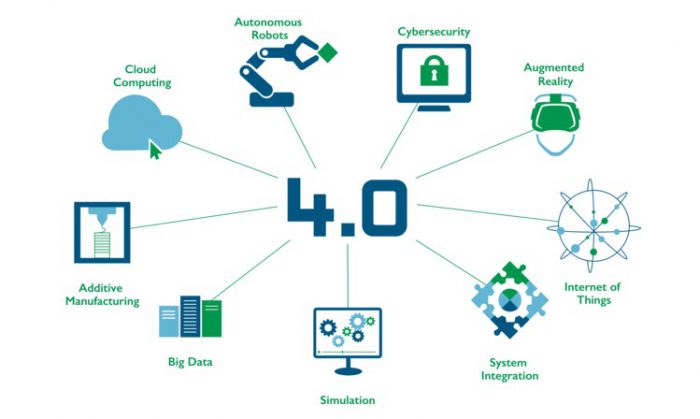

L’Industrie 4.0 : La Révolution Digitale dans le Monde de la Fabrication

L’Industrie 4.0, également connue sous le nom de quatrième révolution industrielle, représente une transformation majeure dans le paysage manufacturier mondial. Cette révolution est alimentée par l’intégration de technologies numériques avancées telles que l’Internet des objets (IoT), l’intelligence artificielle (IA), le big data, la robotique avancée et la réalité augmentée (AR), qui convergent pour créer des usines intelligentes et connectées.

Un Nouveau Paradigme Industriel

L’Industrie 4.0 va bien au-delà de l’automatisation traditionnelle en introduisant des concepts tels que la cyber-physique, où les systèmes physiques sont interconnectés via des réseaux numériques, permettant ainsi une communication en temps réel et une prise de décision autonome. Cela ouvre la voie à une production plus flexible et agile, où les machines peuvent s’auto-diagnostiquer, s’auto-corriger et même prévoir les pannes avant qu’elles ne surviennent, réduisant ainsi les temps d’arrêt et améliorant l’efficacité globale.

Les Avantages de l’Industrie 4.0

L’adoption de l’Industrie 4.0 offre une multitude d’avantages pour les entreprises manufacturières. Les usines intelligentes peuvent optimiser leurs processus de production, réduire les coûts de main-d’œuvre, améliorer la qualité des produits et répondre plus rapidement aux demandes changeantes du marché. De plus, la collecte et l’analyse de données en temps réel permettent aux entreprises de prendre des décisions plus éclairées, d’anticiper les tendances du marché et de personnaliser leurs offres pour répondre aux besoins spécifiques des clients.

Défis et Opportunités

Cependant, la transition vers l’Industrie 4.0 n’est pas sans défis. Les entreprises doivent surmonter des obstacles tels que la sécurité des données, la formation de la main-d’œuvre et l’intégration des technologies nouvelles et existantes. Pourtant, ceux qui embrassent pleinement cette révolution peuvent bénéficier d’une compétitivité accrue, d’une innovation accélérée et d’une croissance économique durable.

Conclusion

L’Industrie 4.0 ouvre la voie à une nouvelle ère de fabrication intelligente et connectée, offrant des possibilités sans précédent pour les entreprises de toutes tailles et de tous secteurs. En adoptant ces technologies émergentes et en repensant leurs modèles opérationnels, les fabricants peuvent prospérer dans un monde en constante évolution et se positionner pour réussir dans l’économie mondiale de demain.